模具设计

|

模具结构 对于大批量生产,在高品质模具上所化的初始费用是一种合理投资。模具钢的选择取决于所生产工件的数量和品质,且主要根据实际应用中所用刚性基体的类型来确定。如果使用的是增强型基体材料,则可能需要采用高硬度耐磨钢材。 大多数吉力士重叠模塑材料通常是非磨损性和非腐蚀性的,而且能相当好地展现模具的轮廓。

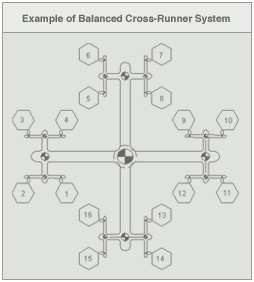

模具布局 多模腔模具的布局应该是均衡的。在均衡的流道系统中,熔融物料以同样的时间与压力流入各模腔。下图分别显示了均衡的星形和十字形流道系统的例子:

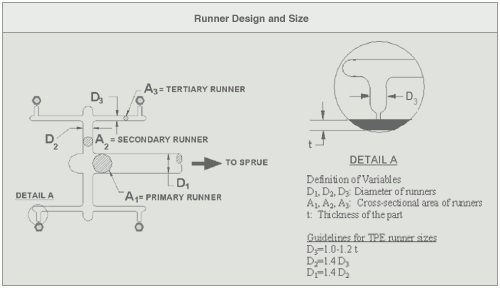

流道结构与设计 对于传统的冷流道模具,横截面为全圆形的流道是最佳的,因为它们对流体的阻力最小,且能使流道内部的冷却效应减到最低限度。冷却效应之所以能减到最低限度是因为全圆形的流道具有较小的表面积,故而能使材料较久地保持熔融状态。 其次最有效的流道横截面就是变形梯形。这种几何形状最接近于全圆形流道,但它只需要在一块范本上进行机械加工。 流道、甚至主流道的尺寸都很少超过0.300英寸。每当流道拐弯或分叉时,均应设置注塑冷料井。 下图显示了典型的流道尺寸:

热流道系统 热流道模具的布局应自然地达到均衡或几何对称。外部加热的歧管是最佳的。我们不推荐带有鱼雷形加热器的内部加热系统,因为它们有局部过热点、滞流区,而且部分固化的材料会粘在模壁上。 所有通道均应高度抛光和采用圆形横截面。弯曲部分应平缓以尽量消除滞流区。通道直径为0.250英寸至0.375英寸。各区域的分别控制将便于进行一定程度的平衡调整,并将改善工件品质。 浇口设计 所有传统类型的浇口均适合于吉力士弹性体的加工。浇口的类型及其与工件的相对位置可影响以下几个方面:

浇口类型取决于工件结构和模具结构。对于自动脱浇口的模具,软性TPE的高度弹性使得某些浇口的设计难度变得更高,例如浇口自动脱除的下潜式浇口或三板式模具。硬度较高的品种和含填充剂的品种通常具有较低的极限伸长率,故浇口较易脱除。为了确保浇口将在指定位置断裂,浇口的长度应该较短,以产生较高的应力集中。 下表总结了各种浇口设计的优点和缺点。欲了解某一种具体浇口设计的详细资料,请下载《重叠模塑指南》全文。 浇口类型比较

重叠模塑:模塑加工 机器选择 吉力士软性TPE可用各种各样的技术重叠模塑在刚性的塑胶、金属或其它材质的基体上。这些技术包括:

推荐采用装有往复式螺杆的模塑机。其它准则如下:

干燥 重叠模塑材料或基体中过多的水分会对粘附力产生不利的影响。Versollan系列的重叠模塑产品需要进行干燥。 对于需要进行干燥的品种,要求其水分含量为0.1%以下。为了尽可能地提高干燥效率和形成高品质的工件,强烈推荐采用干燥剂型干燥机或真空式干燥机。典型的干燥条件是在温度为130~150 ˚F及露点为-40 ˚F的条件下干燥3小时。 关于针对具体品种所推荐的干燥条件,请参阅相应的技术资料表。 染色 色母料载体应与所选择的重叠模塑材料相容。对于许多种吉力士重叠模塑级产品,如果使用聚乙烯(PE)载体,则可能对粘附力产生不利的影响。如果色母料中蜡含量高,也可能降低粘附力。 吉力士最常推荐的色母料是以聚丙烯(PP)和热塑性聚氨酯(TPU)为基础的。为了使分散过程较易进行,色母料应该具有比基础TPE复合材料较低的粘度(较高的熔融流动指数)。 对于具体的重叠模塑级品种,请遵循相应技术资料表上关于色母料载体的推荐。 回收料 对于许多采用两种材料的应用,添加回收料的方式不可取。洁净的TPE回收料可以利用,其比例最高可达20%。黑色材料可容纳较高比例的回收料。天然产品、浅色或透明的复合材料则可能呈现出污染或变色,除非妥善地加以控制。停留时间过长或回收料掺混比例较高时,则更有可能使黄色、红色、蓝色和绿色的有机颜料烧掉或褪色。若有可能,回收料比例应始终保持一致。 置换 在刚开始生产或模塑压机停工时间超过10分钟以上的情况下,在重新开始生产之前应先进行置换。应使用熔融流动指数较低的PP或HDPE进行置换。为了避免发生溢料,在重新起动机器时应先采用较小的注射量,然后再逐渐增加至先前的设定值。 注射压力和速度 通常,所需或所达的注塑压力是200~600 psi。为了利用剪切稀化所产生的好处,应将注塑速度调整为可在1~3秒内充满模具。 熔体温度 为了达到最佳的粘附强度,往往要求采用高于正常值的熔体温度。在某些关键的应用中,此温度可接近该TPE加工温度的上限 400~460˚F 的熔体温度则是常用的。 为了缩短在高温下的停留时间,应尽量降低注塑单元后段的温度,而只将最后一段和注射喷嘴保持在较高的加工温度条件下。 参阅所选品种的技术资料表,以确定机膛的温度设定值。 基体温度 如果提高基体温度,则有可能改善粘附力。对于嵌件模塑,可在将基体嵌入模具之前先进行预热而达到这一目的。进行预热也可以减少基体表面的任何水分,从而改善粘附力。 对于两次注射模塑工艺,应尽量缩短第一次和第二次注塑之间的时间间隔,以达到最佳的粘附力。但是,此时间间隔又必须长到足以使基体能产生抵抗注塑压力的能力,而且不至于因第二次注塑而再次熔化或变形。总的回圈周期取决于壁厚最厚部分之冷却以及转动模具和装载嵌件所需的时间。 模具温度 为了防止水分在模具内冷凝和将水中杂质带入模腔,应将模塑区域的模具温度设定在露点温度以上。如果工件具有很长或很薄的部分,而且不可能以改变其它模塑参数的方式来将其充满,那么也许就不得不提高模具温度。典型的模具温度为70˚F~120˚F。 当使用提升杆脱模系统时,模具不同程度的热膨胀有可能导致提升杆被卡住。因此,当采用型芯提升杆来操纵模具时,精确地控制模具温度是十分关键的。 与热的表面相比,SEBS复合材料从冷的表面上脱离较为容易。在加工吉力士的材料时,经常采用两个分别的模具温度控制器。如果某个半模发生粘连的问题,则可降低其温度以改善脱模过程。 冷却时间 所需的冷却时间取决于熔体温度、工件壁厚以及所具备的冷却量。较硬的品种比较软的品种凝固得较快,也较容易脱模。由于塑胶基体的导热性很差,TPE只能从一侧予以冷却,故重叠模塑的工件需要较长的时间进行冷却。 相对于重叠模塑层每0.100英寸厚度,重叠模塑的工件所需的冷却时间约为35~40秒。 影响粘附力的因素 影响吉力士软性重叠模塑级TPE与基体之间粘附力的因素可有以下几种:

|