模具設計

|

模具結構 對於大批量生產,在高品質模具上所化的初始費用是一種合理投資。模具鋼的選擇取決於所生產工件的數量和品質,且主要根據實際應用中所用剛性基體的類型來確定。如果使用的是增強型基體材料,則可能需要採用高硬度耐磨鋼材。 大多數吉力士重疊模塑材料通常是非磨損性和非腐蝕性的,而且能相當好地展現模具的輪廓。

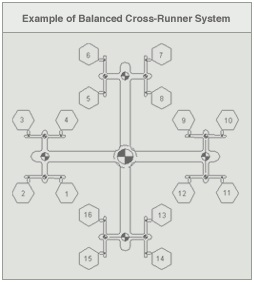

模具佈局 多模腔模具的佈局應該是均衡的。在均衡的流道系統中,熔融物料以同樣的時間與壓力流入各模腔。下圖分別顯示了均衡的星形和十字形流道系統的例子:

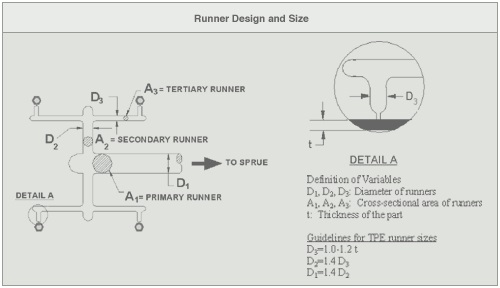

流道結構與設計 對於傳統的冷流道模具,橫截面為全圓形的流道是最佳的,因為它們對流體的阻力最小,且能使流道內部的冷卻效應減到最低限度。冷卻效應之所以能減到最低限度是因為全圓形的流道具有較小的表面積,故而能使材料較久地保持熔融狀態。 其次最有效的流道橫截面就是變形梯形。這種幾何形狀最接近于全圓形流道,但它只需要在一塊範本上進行機械加工。 流道、甚至主流道的尺寸都很少超過0.300英寸。每當流道拐彎或分叉時,均應設置注塑冷料井。 下圖顯示了典型的流道尺寸:

熱流道系統 熱流道模具的佈局應自然地達到均衡或幾何對稱。外部加熱的歧管是最佳的。我們不推薦帶有魚雷形加熱器的內部加熱系統,因為它們有局部過熱點、滯流區,而且部分固化的材料會粘在模壁上。 所有通道均應高度拋光和採用圓形橫截面。彎曲部分應平緩以儘量消除滯流區。通道直徑為0.250英寸至0.375英寸。各區域的分別控制將便於進行一定程度的平衡調整,並將改善工件品質。 澆口設計 所有傳統類型的澆口均適合於吉力士彈性體的加工。澆口的類型及其與工件的相對位置可影響以下幾個方面:

澆口類型取決於工件結構和模具結構。對於自動脫澆口的模具,軟性TPE的高度彈性使得某些澆口的設計難度變得更高,例如澆口自動脫除的下潛式澆口或三板式模具。硬度較高的品種和含填充劑的品種通常具有較低的極限伸長率,故澆口較易脫除。為了確保澆口將在指定位置斷裂,澆口的長度應該較短,以產生較高的應力集中。 下表總結了各種澆口設計的優點和缺點。欲瞭解某一種具體澆口設計的詳細資料,請下載《重疊模塑指南》全文。 澆口類型比較

重疊模塑:模塑加工 機器選擇 吉力士軟性TPE可用各種各樣的技術重疊模塑在剛性的塑膠、金屬或其它材質的基體上。這些技術包括:

推薦採用裝有往復式螺杆的模塑機。其它準則如下:

乾燥 重疊模塑材料或基體中過多的水分會對粘附力產生不利的影響。Versollan系列的重疊模塑產品需要進行乾燥。 對於需要進行乾燥的品種,要求其水分含量為0.1%以下。為了盡可能地提高乾燥效率和形成高品質的工件,強烈推薦採用乾燥劑型乾燥機或真空式乾燥機。典型的乾燥條件是在溫度為130~150 ˚F及露點為-40 ˚F的條件下乾燥3小時。 關於針對具體品種所推薦的乾燥條件,請參閱相應的技術資料表。 染色 色母料載體應與所選擇的重疊模塑材料相容。對於許多種吉力士重疊模塑級產品,如果使用聚乙烯(PE)載體,則可能對粘附力產生不利的影響。如果色母料中蠟含量高,也可能降低粘附力。 吉力士最常推薦的色母料是以聚丙烯(PP)和熱塑性聚氨酯(TPU)為基礎的。為了使分散過程較易進行,色母料應該具有比基礎TPE複合材料較低的粘度(較高的熔融流動指數)。 對於具體的重疊模塑級品種,請遵循相應技術資料表上關於色母料載體的推薦。 回收料 對於許多採用兩種材料的應用,添加回收料的方式不可取。潔淨的TPE回收料可以利用,其比例最高可達20%。黑色材料可容納較高比例的回收料。天然產品、淺色或透明的複合材料則可能呈現出污染或變色,除非妥善地加以控制。停留時間過長或回收料摻混比例較高時,則更有可能使黃色、紅色、藍色和綠色的有機顏料燒掉或褪色。若有可能,回收料比例應始終保持一致。 置換 在剛開始生產或模塑壓機停工時間超過10分鐘以上的情況下,在重新開始生產之前應先進行置換。應使用熔融流動指數較低的PP或HDPE進行置換。為了避免發生溢料,在重新起動機器時應先採用較小的注射量,然後再逐漸增加至先前的設定值。 注射壓力和速度 通常,所需或所達的注塑壓力是200~600 psi。為了利用剪切稀化所產生的好處,應將注塑速度調整為可在1~3秒內充滿模具。 熔體溫度 為了達到最佳的粘附強度,往往要求採用高於正常值的熔體溫度。在某些關鍵的應用中,此溫度可接近該TPE加工溫度的上限 400~460˚F 的熔體溫度則是常用的。 為了縮短在高溫下的停留時間,應儘量降低注塑單元後段的溫度,而只將最後一段和注射噴嘴保持在較高的加工溫度條件下。 參閱所選品種的技術資料表,以確定機膛的溫度設定值。 基體溫度 如果提高基體溫度,則有可能改善粘附力。對於嵌件模塑,可在將基體嵌入模具之前先進行預熱而達到這一目的。進行預熱也可以減少基體表面的任何水分,從而改善粘附力。 對於兩次注射模塑工藝,應儘量縮短第一次和第二次注塑之間的時間間隔,以達到最佳的粘附力。但是,此時間間隔又必須長到足以使基體能產生抵抗注塑壓力的能力,而且不至於因第二次注塑而再次熔化或變形。總的迴圈週期取決於壁厚最厚部分之冷卻以及轉動模具和裝載嵌件所需的時間。 模具溫度 為了防止水分在模具內冷凝和將水中雜質帶入模腔,應將模塑區域的模具溫度設定在露點溫度以上。如果工件具有很長或很薄的部分,而且不可能以改變其它模塑參數的方式來將其充滿,那麼也許就不得不提高模具溫度。典型的模具溫度為70˚F~120˚F。 當使用提升杆脫模系統時,模具不同程度的熱膨脹有可能導致提升杆被卡住。因此,當採用型芯提升杆來操縱模具時,精確地控制模具溫度是十分關鍵的。 與熱的表面相比,SEBS複合材料從冷的表面上脫離較為容易。在加工吉力士的材料時,經常採用兩個分別的模具溫度控制器。如果某個半模發生粘連的問題,則可降低其溫度以改善脫模過程。 冷卻時間 所需的冷卻時間取決於熔體溫度、工件壁厚以及所具備的冷卻量。較硬的品種比較軟的品種凝固得較快,也較容易脫模。由於塑膠基體的導熱性很差,TPE只能從一側予以冷卻,故重疊模塑的工件需要較長的時間進行冷卻。 相對於重疊模塑層每0.100英寸厚度,重疊模塑的工件所需的冷卻時間約為35~40秒。 影響粘附力的因素 影響吉力士軟性重疊模塑級TPE與基體之間粘附力的因素可有以下幾種:

|